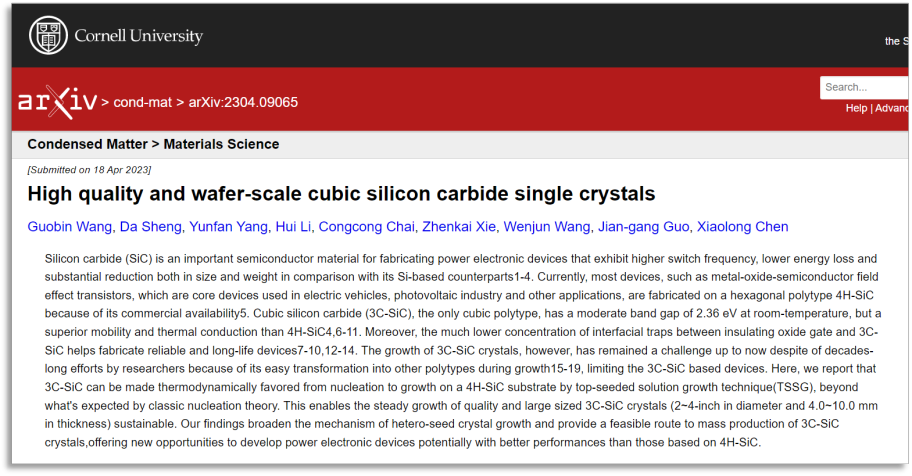

中科院物理所:高品质、晶圆级立方相碳化硅单晶生长技术取得突破

△第一作者:王国宾,盛达

通讯作者:陈小龙研究员,李辉副研究员

通讯单位:中国科学院物理研究所,中国科学院大学

中科院物理所陈小龙团队采用顶部籽晶溶液生长技术(TSSG)成功生长了高质量、晶圆级3C-SiC单晶(直径2~4英寸,厚度4.0~10.0毫米),为大规模生产3C-SiC晶体提供了可行的途径,为开发具有比4H-SiC基更好性能的电力电子器件提供了新的契机。

碳化硅(SiC)是一种宽带隙化合物半导体,具有高击穿场强(约为Si的10倍)、高饱和电子漂移速率(约为Si的2倍)、高热导率(Si的3倍、GaAs的10倍)等优异性能。相比同类硅基器件,SiC器件具有耐高温、耐高压、高频特性好、转化效率高、体积小和重量轻等优点,在电动汽车、轨道交通、高压输变电、光伏、5G通讯等领域具有应用潜力。SiC具有200多种晶型,商业化可用的主要为六方4H晶型,目前,大多数SiC基器件,如电动汽车、光伏工业和其他应用的核心器件金属-氧化物-半导体场效应晶体管,都是在六方4H-SiC上制造的。与4H-SiC相比,虽然3C-SiC带隙更低,但是其载流子迁移率、热传导性能、机械性能都优于4H-SiC,而且在绝缘氧化物栅极和3C-SiC界面处缺陷态密度更低,更有助于制造高压、高可靠、长寿命的器件。目前,3C-SiC基器件主要在Si衬底上制备,Si与3C-SiC大的晶格失配和热膨胀系数失配导致大的缺陷密度,影响了3C-SiC基器件的性能。

尽管研究人员一直致力于晶圆级、高质量3C-SiC单晶生长的研究,但都没有获得大的突破。3C-SiC晶体的生长仍然是一个挑战,因为它在生长过程中很容易转变为其他多型,因此,采用目前最成熟的物理气相传输(PVT)法生长大尺寸、高质量的3C-SiC单晶衬底难度很大,限制了3C-SiC基器件的发展。

陈小龙团队利用顶部籽晶溶液生长法(TSSG)成功生长了晶圆级、高质量3C-SiC单晶,此生长策略基于两个主要考虑。首先,与PVT法中只存在SiC和气相之间的界面相比,在TSSG法中,SiC和熔体之间的固液界面能可以更容易地通过改变助熔剂的性能来调控。通常认为液相在改变界面能方面比气相有更大的作用。因此,与4H-SiC相比,3C-SiC有可能获得足够低的界面能,使3C-SiC优先成核并生长,而抑制4H-SiC的成核和生长。其次,在1700~1800 ℃,通过TSSG法,陈小龙团队已经生长了大于4英寸的4H-SiC晶体。这项工作证明了此策略的有效性,成功地生长了直径达4英寸,厚度超过4.0毫米的大块3C-SiC单晶。

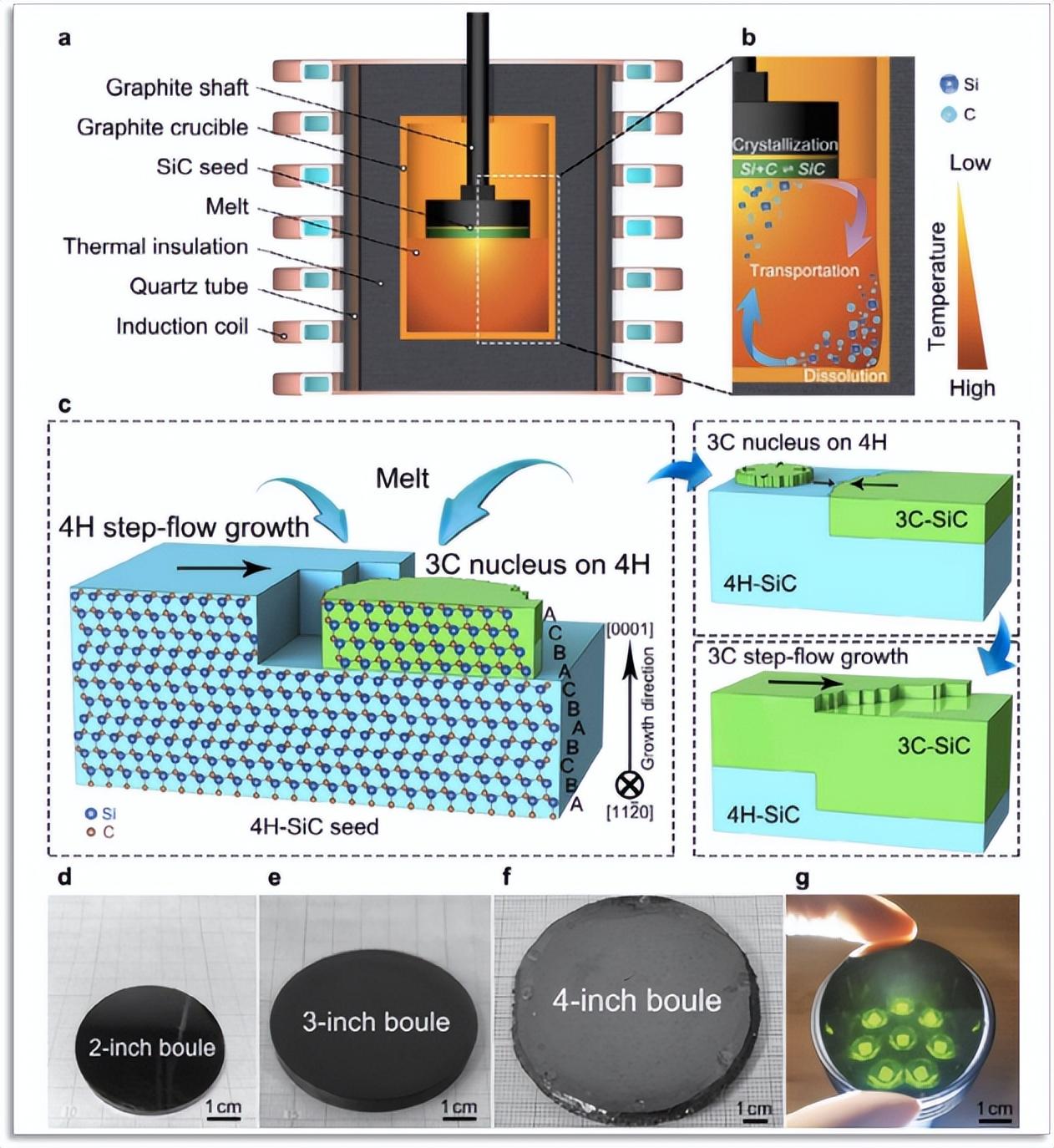

图1 3C-SiC单晶的TSSG生长

图1 3C-SiC单晶的TSSG生长

a,TSSG法生长3C-SiC的装置示意图。

b, TSSG法的三个基本生长过程示意图。

c, 提出了用TSSG法在4H-SiC籽晶上生长3C-SiC的模型。

d-f,2-4英寸3C-SiC晶体的照片,2~4英寸的3C-SiC晶锭厚度在4.0 mm以上。

g, 3C-SiC单晶片。

要点:

① TSSG法生长3C-SiC的原理。用高纯石墨制成的坩埚作为容器和碳源,通过感应加热设定温度梯度。生长过程有三个步骤。1) 在坩埚的高温区域溶解碳;2) 通过热对流将C原子从坩埚底部的高温区传输到顶部籽晶处的低温区;3) 在低温区C和Si原子在籽晶上结晶,形成3C-SiC。

② 结构上,在3C-SiC中,以ABC的顺序堆叠成一个晶体平面(111);在4H-SiC中,以ABCB序列中堆叠成(0001)平面。3C-SiC在4H-SiC上的生长模型(图1c),描述了3C-SiC单晶在与熔体界面能足够低的情况下,从优先异质形核到随后生长的相变可能路径。

③制备得到2~4英寸3C-SiC晶体。在84 h长的生长时间内,厚度变化在4.0~10.0 mm之间,生长速率约为50~113 μm/h,略低于PVT方法的150 μm/h。由于N掺杂引入了高载流子密度,1 mm厚的晶圆呈黑色。在强光下呈绿色(图1g)。

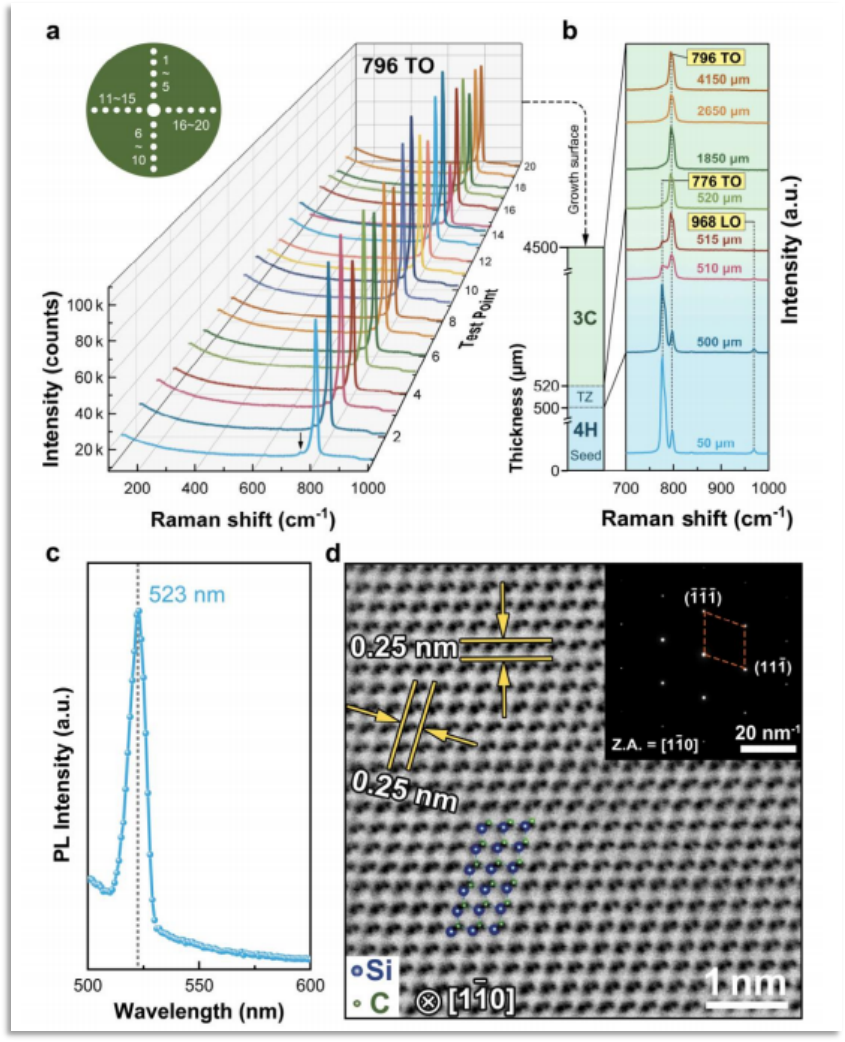

图2:初生3C-SiC晶体的鉴定和确认

图2:初生3C-SiC晶体的鉴定和确认

a, 在2英寸3C-SiC晶体上测量的20个点的拉曼光谱。插图显示了所有被测点的分布情况。

b,籽晶4H-SiC、TZ(过渡区)和3C-SiC的拉曼光谱。

c, 在300 K下测量的3C-SiC的PL图。

d, 3C-SiC的高角度环形暗场-扫描透射电子显微镜(HAADF-STEM)图。Si和C原子被叠加。插图为沿[11-0]Z.A.(区域轴)测量的SAED。

要点:

① 在4H籽晶上生长了大约20 μm厚的由3C和4H组成的过渡区(TZ)之后,全部转变为单相的3C-SiC。

② 523 nm处的光致发光(PL)(图2c)与2.36eV的带隙很好地对应,证实了3C-SiC晶型。

③采用HAADF-STEM(图2d)清晰地识别出以ABC顺序排列的Si和C原子。

图3 3C-SiC晶片结晶度和缺陷的表征

图3 3C-SiC晶片结晶度和缺陷的表征

a, 对3C-SiC晶片进行了X射线衍射(XRD)测试,结果表明生长面为(111)面。

b, X射线(111)面摇摆曲线(XRC),半高宽为28.8~32.4 arcsec。插图显示了9个被测点的分布情况。

c-f, 对3C-SiC晶片在KOH熔体中500 ℃刻蚀10 min后的OM(光学显微镜)图像进行了分析,发现3C-SiC晶片中存在SF(层错)、TSDs(螺位错)和TEDs(刃位错)缺陷。

g,h,由三层Si-C双原子层组成的SF的HAADF-STEM图。

要点:

① 晶体通过(111)晶面的叠加生长,因为在生长表面的θ-2θ扫描中只存在(111)和(222)衍射峰。

② 生长(111)表面(图3b)的X射线摇摆曲线的半高宽度(FWHM)范围为:28.8-32.4 弧秒,平均值为30.0 弧秒。整个晶圆的半峰全宽非常均匀,表明生长的晶体均匀性很高。

③ 晶圆上的缺陷特征。观测到线状、三角形坑和圆形三角形坑三种缺陷 (图3,c-f)。其中,线状是由于堆垛层错(SF)造成的 (图3c和f);三角形凹坑(尺寸约为5 μm)可能是螺位错(TSDs)造成的 (图3c和d)。较小的圆形三角形凹坑是刃位错(TEDs)造成的(图3c, e)。在3C-SiC晶圆中没有观察到在3C-SiC中非常常见的DPBs(Double position boundaries)。

图4 - 熔体的接触角和表面张力的原位测量

图4 - 熔体的接触角和表面张力的原位测量

a,b, 熔体4的熔滴在(a)3C-SiC(111)表面和(b)半绝缘的4H-SiC(0001)表面的高温接触角。平均接触角分别为40.38°±0.64°和45.55°±0.07°。

c, 通过静滴注法测量熔体4的表面张力。

d, 熔体4的表面张力直方分布图(上图),3C-SiC(111)和4H-SiC(0001)平面上的高温接触角(下图),熔体与4H-SiC(0001)和3C-SiC(111)表面的固-液界面能的差值(中间图)。

测量条件:1850℃,pN2为0(熔体1)、10(熔体2)、15(熔体3)和20 kPa(熔体4),总压力为50 kPa。

要点:

① 3C-SiC (111)和半绝缘4H-SiC (0001)晶体在pN2=20 kPa、1850 ℃条件下的接触角分别为40.38°±0.64°和45.55°±0.07°。在相同温度下测得的表面张力为:φmelt = 761.24±27.83 mN/m。

② 助熔剂的表面张力随pN2的增大而减小,这归因于熔体中溶解的N。助熔剂与3C-SiC (111)的固-液界面能低于助熔剂与4H-SiC (0001)的固-液界面能,且两者的差值随着pN2的增大而扩大。当pN2<10 kPa时,生长的晶体中存在其他多型夹杂物。在生长过程中,稳定3C多型所需的最佳压力pN2应保持在15~20 kPa。

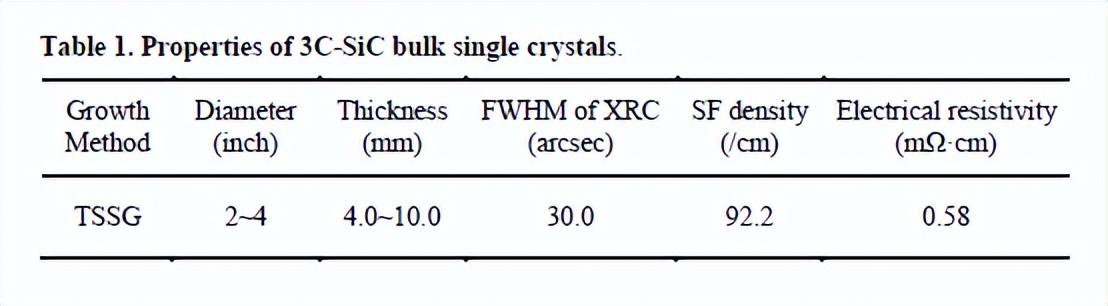

表 1 3C-SiC单晶性能参数

通过改变SiC与助熔剂之间的固-液界面能,可以生长出晶圆级、高质量的大块3C-SiC晶体。更重要的是,这种TSSG路线提供了一种可靠的方法来稳定生长高质量的晶圆级3C-SiC,显示了进一步大规模生产的潜力。生长出来的晶体在高结晶度、高电导率和可用性方面非常适合用作同质外延和器件制造的衬底。性能更好的同质外延3C薄膜和功率器件有望被制造出来,从而进一步推动SiC产业的发展。本文报道的界面能的改变的方法还可以应用于生长其他难以生长的单晶。

END

- 0002

- 0000

- 0001

- 0001

- 0000