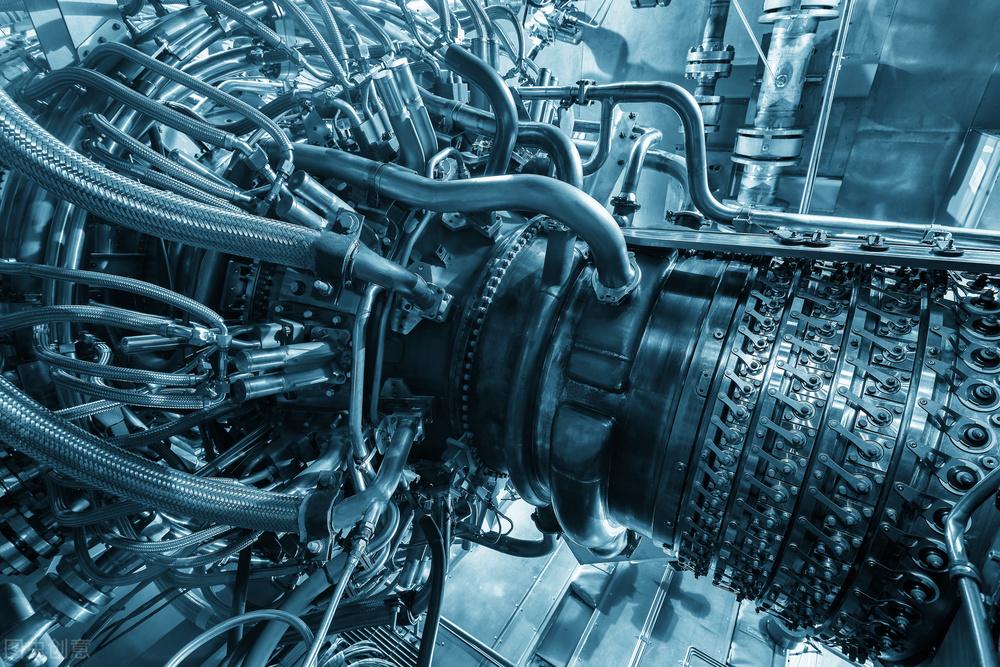

中国航空发动机领域十一大尖端技术突破(精选)

航空发动机领域之一:钛铝合金纳米新材料

概述:中国的南京理工大学材料评价与设计教育部工程研究中心陈光教授团队在国家973计划等资助下,在新型航空航天材料钛铝合金方面取得重大跨越性突破。众所周知,航空航天技术是一个国家科技、工业和国防实力的重要体现。航空发动机被誉为飞机的心脏,叶片则是航空发动机中最关键的核心部件,其承温能力直接决定着发动机的性能,尤其是推重比。

美国GE公司采用Ti-48Al-2Cr-2Nb(以下简称4822)合金替代原来的镍基高温合金制造了GEnx发动机最后两级低压涡轮叶片,使单台发动机减重约200磅,节油20%,氮化物(NOx)排放量减少80%,噪音显著降低,用于波音787飞机,2007年试飞成功,2009年正式投入商业运营,成为当时航空与材料领域轰动性的进展。

技术评价:中国的陈光教授团队的研究成果在材料性能上实现了新的大幅度跨越,所制备的PST TiAl单晶室温拉伸塑性和屈服强度分别高达6.9%和708MPa,抗拉强度高达978MPa,实现了高强高塑的优异结合。更为重要的是,该合金在900℃时的拉伸屈服强度为637MPa,并具有优异的抗蠕变性能,其最小蠕变速率和持久寿命均优于已经成功应用于GEnx发动机的4822合金1~2个数量级,有望将目前TiAl合金的使用温度从650~750℃提高到900℃以上。

中国科学院金属研究所研究员曾经认为:“陈光教授团队采用纳米孪晶强韧化方法制备的单晶TiAl不仅强度高,室温塑性更是超过6.9%,属于金属间化合物研究的重大突破。尤其是这种发现有可能应用于其他金属间化合物,引领新一轮金属间化合物研究热潮,具有重大理论意义。另一方面,高塑性为其真正工程应用奠定基础,具有重大工程意义”。并指出:该成果是中国原创,绝对世界领先。

航空发动机领域之二:超高速滑环引电器

概述:中国的九江汉唐光电传输技术有限公司研制的超高速滑环引电器之前通过72000rpm全性能试验,实现了高速旋转状态下信号的可靠传输。这是该公司继成功交付首套60000rpm超高速滑环引电器后的又一重大突破。众所周知,航空发动机的叶片、轴等零件的振动特性、振动应力等参数与其寿命息息相关。为了确定这些参数,就需要对发动机进行动应力测量。滑环引电器就是用于相关旋转件的应力、温度、振动、扭矩等物理参数测量与状态监控的信号传输装置。目前主要应用于航天发动机、航空引擎、高速传动设备等的开发与设备测试,主要传输动力电流、电压及温度、应力、压力、数字信号等信号。

技术评价:中国企业通过自建0~90000rpm高速滑环引电器实验室、摩擦副配比实验室等,开展了小尺寸高速运动的电接触摩擦表面几何特性规律、高速联轴技术及电接触摩擦发热等技术研究,已经掌握了滑环引电器温度平衡快速热交换技术以及油冷循环超高速滑环的核心技术和制备方法,并形成自主可控的发明专利技术。

中国九江汉唐公司在2019年完成45000rpm高速引电器测试,2021年4月完成60000rpm测试并交付使用,12月完成72000rpm性能测试试验,预计在2022年完成90000rpm高速滑环引电器内部性能试验。目前已将高速滑环引电器所有的部件全部实现国产化,成功打破欧美发达国家的垄断。

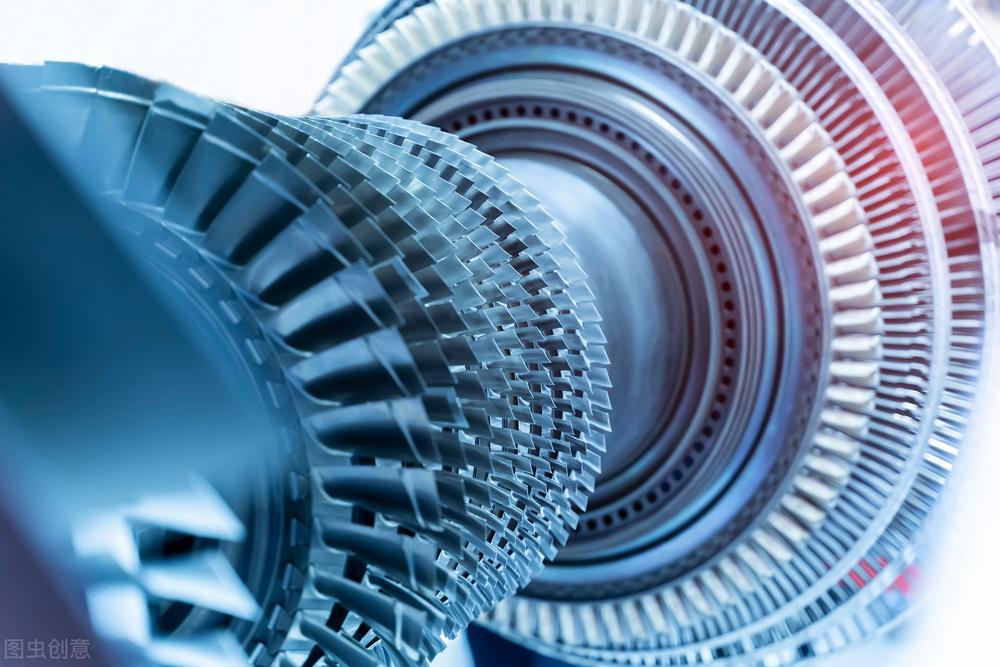

航空发动机领域之三:精密磨削技术

概述:中国已经成功突破发动机叶片上滚轮的精密磨削技术。值得一提的是,这一技术突破大大提升发动机叶片精密性,进而提升发动机的工作性能。当前国际上拥有这一技术的多是西方的发达国家,而且其对我国实行了严格的技术封锁。

值得一提的是,突破解决这一问题的是中国的技术工人洪家光,他为我国航空发动机的精密化发展做出了贡献,为了肯定其价值所在,我国将其聘用为中航的首席技工,他已经成为了国家级的技术人才。

技术评价:中国的技术团队成功实现了0.05毫米的叶片精度,在此基础上,再接再厉如今已经实现了叶片0.03毫米的精度范围。未来最终要实现0.02毫米的精度。而经过精度提升之后的叶片将应用于中国的涡扇-15发动机的研制之中,这款发动机是我国歼-20战斗机专配的航空发动机。因此,叶片精密技术的突破确实帮助中国打开了航天航空领域发展的一扇重要的大门。

航空发动机领域之四:高性能复合材料及结构件关键技术

概述:中国江苏新扬新材料公司的“航空航天用高性能复合材料及结构件的关键技术研发与产业化”研发项目,获得江苏省科技进步一等奖,这一技术已开始应用在中国独立开发的第一款大涵道比涡扇发动机CJ-1000的冷端风扇叶片研发上,未来将应用于国产大型飞机C-919上,这种技术未来可能扩展到CR-929远程飞机发动机上。

技术评价:据该介绍,该产品为复合材料风扇叶片,主体结构为全碳纤维增强高韧性环氧树脂基复合材料结构,采用预浸料/热压罐成型工艺固化成型,叶型为复杂多曲面形状;为有效防止风砂冲击,在叶片前缘粘接钛合金金属包边。相比于以往风扇叶片,具有轻质量、高强度、优越的抗疲劳性能、抗振动性能等优点。

美国GE公司研发的GEnx发动机是世界上唯一采用复合材料大涵道比风扇叶片的涡轮风扇发动机。采用此宽弦无凸肩叶型复合材料结构设计,将叶片尺寸变大,进口流量增加,风扇效率提高,从而大大提高发动机的推力、增加涵道比、降低耗油率。同时复合材料比重小的特点使叶片在尺寸变大的情况下未增加叶片离心负荷,还能满足轮盘运转的可靠性和包容性要求。

长期以来世界各国一直采用钛合金制造风扇叶片,上世纪70年代英国罗罗公司曾经尝试过更轻更高强度的碳纤维复合材料制造风扇叶片,但是投入巨资后,风扇爆发严重的开裂质量问题,最终导致罗罗公司破产,这成为世界航空发动机发展历史上最惨痛的一次教训,时隔20年多年后,美国GE公司重新发起冲击,采用复合材料制造风扇叶片,并获得成功,应用在巨无霸GE90发动机上,也成就了波音777双发击败对手四发的奇迹!

从理论上来说,用复合材料做成的风扇叶片具有重量轻、成本低、抗振性能,特别是抗颤振性能好,并具有很好的损伤容限能力,但是碳纤维也具有很多头疼的特性,比如不耐冲击,经常通不过飞鸟撞击试验而开裂分层解体,而传统钛合金材料则不存在这种弱点,所以,中国突破大涵道比涡扇发动机复合材料风扇技术,是一个巨大的利好消息,势必让中国航空工业水平大幅提升!

航空发动机领域之五:无余量精铸工艺

概述:中国涡轮叶片铸造能力大幅提升,且已经完成了定向凝固涡轮叶片的无余量精铸,并且先后完成了一代DD3单晶涡轮叶片的无余量精铸工艺,并在新一代发动机上先后采用了二代DD6单晶涡轮叶片和三代DD9单晶涡轮叶片,值得一提的是,中国的航空发动机涡轮叶片水平已经达到了全球五代发动机的水平,正在积极研制六代发动机的单晶涡轮叶片中。值得一提的是,历久弥新的失蜡法熔模铸造技术也将伴随着中国的大飞机和新一代战机的突破。

历史上,中国采用熔模铸造&失蜡法精铸涡轮叶片则是在新中国建立之后,中国在荣科和师昌绪两位院士的联手下,通过采用失蜡法结合石英管的方法制造出了空心涡轮气冷叶片,这也是中国当时在航空发动机领域一大进步,以至于后来英国罗罗公司的总师胡克,来到中国访问时,提到中国的空心气冷叶片铸造说:对中国的访问中,光看到空心气冷涡轮叶片就是不虚此行。而就当时来说,罗罗公司采用的还是无余量精锻工艺。在斯贝发动机上也采用的是相对滞后的该工艺。

失蜡法也称“熔模法”,是一种青铜等金属器物的精密铸造方法。做法是,用蜂蜡做成铸件的模型,再用别的耐火材料填充泥芯和敷成外范。加热烘烤后,蜡模全部熔化流失,使整个铸件模型变成空壳。再往内浇灌熔液,便铸成器物。以失蜡法铸造的器物可以玲珑剔透,有镂空的效果。

技术评价:中国失蜡铸造技术原理起源于焚失法,焚失法最早见于商代中晚期,这种技术在无范线失蜡法出现之后逐渐消亡。根据湖北随县曾侯乙墓,出土的青铜尊、盘,是中国所知比较著名的失蜡铸件,时代是在公元前五世纪。失蜡法在中国的历史要追溯到春秋战国时期,最早采用失蜡法铸造的青铜器是楚共王熊审盂。

航空发动机领域之六:涡扇-10发动机

概述:中国在航空发动机领域取得了突破性进展,与美国、俄罗斯、英国和法国,一并成为了世界上拥有大型航空发动机研制能力的五个国家。尤其是中国研制的涡扇-10发动机,其推力可以达到14吨,推重比高达8,全寿命超过了3000小时,中国早在2005年推出了涡扇-10的初级版,也就是涡扇-10A发动机。在2010年推出了涡扇-10B,其推力可以达到13.5吨,自此涡扇-10发动机迎来了大批量生产阶段

技术评价:如今我们已大批量使用的用于歼-20战斗机装备的乃是涡扇-10X,是涡扇-10发动机的最新改进成果,其推力增加达到了14吨,涵道比也可以达到0.78,几乎达到了全球顶尖的技术水平。中国航空发动机近些年发展快速,经技术升级之后,中国的涡扇10B发动机的寿命直接增加了一倍,达到了2400小时,甚至比俄罗斯有关发动机还要强。值得一提的是,中国的歼20是世界上为数不多已经服役的五代战机。

航空发动机领域之七:“云龙”发动机预冷器Ma5热态实验

概述:中航天科工集团三院31所预冷动力技术中心经多年研发,首次实现“云龙”发动机预冷器Ma5热态实验,最终做到了在毫秒级的时间内将温度降低近1000℃。要知道1000毫秒=1秒,这个降温速度是极快的,可以说是眨眼瞬间就已完成。中国研究团队还验证了在预冷器最大流量、最高温度以及最大降温等关键指标,可以说此项技术已经完全追平了当今国际先进水平。值得一提的是,自2017年开始,31所的相关研究团队就已经着手攻克预冷器研制难题,研究团队花费了4年的时间,攻克了设计、工艺、装备等等难题,最终取得了如此丰硕的收获。

技术评价:中国的“云龙”发动机,是一种多循环深度耦合预冷发动机,这种发动机在运行时属于高超音速,因此机身过热的问题就是首要问题,而在这时,预冷器的作用尤为关键,它可以使机器在极短的时间内降温,以此保持发动机的优异性能。“云龙”发动机的应用令人期待,它可以在重复使用单级/两级入轨运载器、空天飞行器中承担极其重要的动力输出重担。

航空发动机领域之八:航空发动机粉末涡轮盘挤压技术

概述:据中国兵器工业集团网站之前报道,中国在航空发动机粉末涡轮盘挤压技术方面取得了重大突破,填补了中国航空事业的一项空白。这意味着我国在航空发动机的材料和加工制造方面取得了新的进展。虽然距离民用航空发动机的国产化还有一段距离,但随着时间、资金和人力的投入,未来会有更大的突破。北京航空航天大学经济管理学院教授魏法杰对《中国科学报》记者说。航空发动机粉末涡轮盘材料挤压技术对于发动机制造非常关键,掌握该项技术的国家尚在少数,该项技术的突破对于我国发动机制造是极大的利好消息。

技术评价:中国之前涡轮盘的制造采用的是铸锭—锻造技术,但随着航空发动机的发展,高温合金材料的使用越来越广泛,如果用传统的锻造技术,一方面加工比较困难;另一方面,由于高温合金成分比较复杂,铸锭—锻造方式会造成偏析,无法保证材料的可靠性。

航空发动机领域之九:高线度SIC材料

概述:中国电科二所消息,中国在大直径碳化硅(SIC)单晶生长研究之中取得重要突破,实现了高线度SIC粉批量生产,标志着中国在这个材料领域取得了重要进展。值得一提的是,SIC单晶被认为是运用最广泛新型材料之一,它最大特点就是性能稳定,耐热、耐磨性能都非常好,让这种材料在机械、电子等领域有着广泛用途,是国防建设和国民经济急需的关键材料之一。

SIC材料最重要用途就是在发动机上运用,尤其是航空发动机,航空发动机设计要求就是用更轻重量,提供更大的推力,实现这个目标提高发动机工作温度,也就是经常听到的涡轮前温度,不过提高涡轮前温度意味着材料要具备更好耐高温性能,这样就会降低对发动机冷却要求,简化发动机结构,降低重量,通常认为发动机重量1公斤,飞机重量会降低3公斤,假如材料不过关,就需要采用复杂冷却手段,结果就是发动机结构会更加复杂,重量增加,发动机重量增加又会导致飞机重量进一步上升,高温材料对于发动机和飞机贡献可想而知。

技术评价:从国内外航空发动机研究进展来看,金属高温材料已经趋近极限,未来发展重点就是陶瓷基复合材料(CMC),CMC材料利用纤维韧性弥补陶瓷材料易碎的缺点,前面说过SIC材料具备优秀耐高温、耐磨等方面性能,所以陶瓷基复合材料之中又SIC材料最受关注,目前国外已经在航空发动机上面运用CMC材料,比如新一代LEAP涡扇发动机就采用了CMC材料,从而让发动机重量降低数百公斤,进而让飞机减少结构重量接近1吨,极大改善了飞机经济性能,可以说效果显著,国内也在此领域开展了跟踪研究,完成了基于CMC材料的涡轮叶片,并且进行了地面试车,从相关资料来看,基于CMC材料的涡轮叶片与金属涡轮叶片相比,重量降低70%左右,可以让发动机性能得到有效提高。

航空发动机领域之十:C919大型客机及复合材料叶片技术

概述:中国国产C919型号客机已经成功获得业内难度最大、含金量最高的证书-型号合格证。获得证书认定之后,C919在一夜之间声名鹊起,很快吸引了众多国际航空公司的注意。另外,由于CJ2000大涵道涡扇发动机风扇直径是航空发动机之中最大的,难度也最大。所以中国掌握了CJ2000发动机的复合材料叶片技术,更小叶片不在话下,复合材料风扇叶片在国产航空发动机普及已经指日可待。

技术评价:中国的C919作为中国国产客机,在设计技术以及使用性价比方面都远胜于国际老牌客机生产商。安全性以及性价比是C919参与国际客机竞争的“两大王牌。

值得一提的是,CR929客机是中俄面向2020年民航市场研制新一代宽体客机。由于这个领域已经有波音787、A350等新型客机,因此,竞争十分激烈,尤其是要求CR929客机具备更好的经济性和可靠性,相应对于发动机要求也更加苛刻。因此相关单位在研制CJ2000的时候,采取了一系列新技术以提高发动机性能,其中就包括复合材料叶片。对于客机来说,提高经济性、可靠性最佳的手段就是降低结构重量,而降低结构重量很大程度上又由发动机来决定。

航空发动机领域之十一:H1-M连续旋转爆震发动机

概述:印度媒体《欧亚时报》之前宣称:中国新高超发动机试验成功,今年7月30日,中国某公司研发的H1-M连续旋转爆震发动机成功完成百米轨道滑跑试验,最大滑跑距离100米,经试验数据判断台架试验、滑跑试验均达到试验考核目标。这表明中国在这一技术领域又取得一个巨大的突破:爆震发动机。传统的发动机本质上是内燃发动机,而新发动机是通过所谓的“爆燃燃烧”产生推力,爆震发动机利用爆炸原理,在爆轰燃烧中,火焰前沿以超音速或高超音速传播。理论上,它比传统的爆燃燃烧效率高 25%。

技术评价:中国研发单位研发出了接近于实用化的爆震发动机,马上可以在空中试飞,中国新式发动机获突破,在技术从原理到实用化的重要一步。更值得注意到,爆震发动机在性能上,相较于目前的发动机在性能上为跨代式提升,可以将其定位为:高超音速航空发动机,可以让飞行器实现高超音速飞行。

美国空军研究实验室曾经在2022 年3月才授予普惠公司一份合同,以在地面测试中展示其旋转发动机爆震概念原理样机。中国的H1-M续旋转爆震发动机计划在今年年底前进行空中飞行试验,未来中国不仅在超音速航空发动机获新突破,甚至极可能于连美国拉开差距。

- 0001

- 0000

- 0000

- 0004

- 0005